產品介紹

使用說明

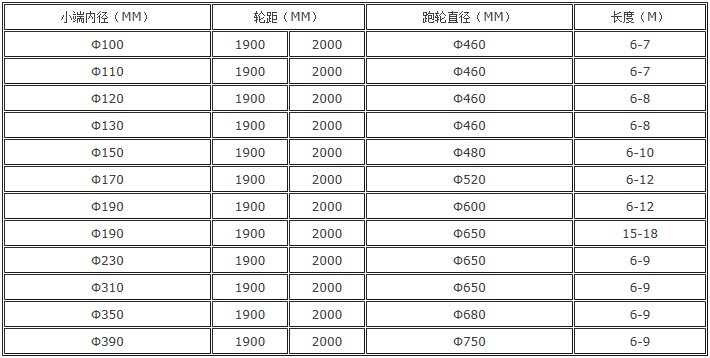

技術參數

|

電桿鋼模采用鉚焊結構,經機械加工而成。鋼模制造有整體和分段兩種。整體制造的鋼模剛性和強度均較好,但制造困難,需超長車床(我司12m以下鋼模可整體制造),運輸也不方便。故以下主要介紹分段連接鋼模。

電桿鋼模半模制造時,筒體板一般采用δ=10mm的鋼板,由于在電桿國家標準中規定錐形電桿的錐比為1:75。為此對下料后的筒體板應在專用的1:75的錐形壓模中冷壓形成。由于剪板機的寬度有限,加上冷壓的模具的長度受熱、冷加工設備的限制,故一般工廠在設計時,它的管壁板的長度設計為2m(作一基準),然后再進行分段對接。另外由于受到機加工設備的加工范圍的限制及運輸車輛,道路的限制。因此在設計時一般以4M長為限,個別的不得超出5M。為了保證電桿鋼模在制作電桿時,即要高速平穩地運轉,又不能變形,為此在筒體板上要焊接跑輪支承板及襯板;兩半槽的合槽處鉚接加強板,焊接分段處的連接法蘭。但板厚只有10MM的筒體板,在高速運轉時可靠性不能保證,必須提高筒體表面的縱、橫向的剛度。一般的做法是在筒體板的外表面加焊支撐筒體板的縱向、橫向肋板,在端頭焊上與縱向筋板、筒體板相連接的端板法蘭。在加強板上焊上螺栓吊耳(俗稱搭攀),再配上環首螺釘、墊圈、螺母、銷釘。這樣就基本上組成了鋼模焊接結構的毛坯件了。由此鋼模的剛性大大提高,基本能滿足制品的要求。 兩個半模如何合攏成整體呢?根據可按JC/T364-2001標準規定。在半模的分模面處的筒體板上鉚接兩條比筒體板厚的加強板。一是為了增加其水平端的剛度,二是為了在加強板上刨出凹凸的榫槽來。以便能合拼成整模,再在凹槽底部墊上棉紗等較軟之物(在高速離心過程中起到密封作用),以防止水泥漿在離心力的作用下從槽口處甩出模體,造成漏漿現象。加強板與管壁板是鉚接的,同時在加強板上還可焊上成對的螺栓吊耳,起吊與翻模的吊環亦可焊接在加強板上。 電桿鋼模由于運輸及工藝等原因在廠家分段制造,在電桿廠組裝,組裝前須檢查包裝是否完好,各部件有無碰毛損傷,如有應立即修整。連接法蘭端面和跑輪跑道是經過精密加工的,因為連接精度會直接影響鋼模全長的彎曲度和運轉的平穩性,而跑輪跑道表面質量不好也會引起運轉時跳動,所以如有傷痕,須精工修復,修除毛刺時只允許用砂皮打磨,對傷痕周圍突出部分可用銼刀細心銼平,銼平范圍不允許超出突出面積。 |

|

引起電桿鋼模變形的幾種情況:

1、電桿鋼模承臺必須在同一水平面上 電桿鋼模承臺是指鋼模操作時停放的承臺,如澆灌臺、搭攀螺栓臺。如承臺高低不平,鋼模將起伏變形,搭攀螺栓擰緊后,鋼模仍將保持承臺上的那種彎曲形狀。 2、預應力鋼筋應采用整體漲拉 如單根漲拉,各根預應力控制值很難保證一致,鋼模承受的壓力也將因此高低不一,嚴重時將人為地使鋼模變形。 3、注意擰搭攀螺栓的方法 擰搭攀螺栓的合理程序有兩個因素。一是兩側對稱同時操作。如先擰一側,后擰另一側,然后擰的一側較難擰緊,螺栓易松脫。二是擰螺栓時由大端向小端或由小端向大端或由中部向兩端進行。其好處是,后擰的一端是自由端,鋼模上下半邊能隨著擰螺栓的方向緊密配合。如由兩端開始向中部合攏,因兩端已被固定,鋼模中部可能擴大,使鋼模變形。 4、電桿鋼模吊動的合理支點 在生產過程中,鋼模的吊運通常以為控制鋼模持平便可。其實這種持平應當是在保證懸挑部分撓度與跨中撓度相稱情況下的持平,這一點往往被忽視。在確定鋼模吊環位置時,應使鋼模懸挑跨度與中段跨度的彎矩相等。采用小端錨固大端漲拉預應力的鋼模,應將錨固板及漲拉板等放在鋼模的相應位置,先在距小端0.21L處設置一個吊點,再在大端的鋼模上用鋼絲繩吊索試吊,移動至鋼模持平便可。如果是彎矩不相等、撓度不相稱的持平,使用時間長了,鋼模將發生彎曲變形。 |

|

熱門資訊 / NEWS

- 06-15· 水泥制管設備安全操作工藝技

- 03-19· 水泥管模具應裝配哪種連接螺

- 10-20· 某廠家水泥管模具的質量問題

- 06-01· 水泥制管機生產預應力管的一

- 03-14· 水泥管模具跑輪失圓問題的修

- 08-19· 韓建河山贊比亞公司首根混凝

光伏樁模具

光伏樁模具 仿木樁模具/仿樹樁模具

仿木樁模具/仿樹樁模具 實心方桿模具|工形桿模具

實心方桿模具|工形桿模具 鐵路接觸網支柱模具|接觸網支柱模

鐵路接觸網支柱模具|接觸網支柱模 馬鞍山宏泰管樁離心機改造項目

馬鞍山宏泰管樁離心機改造項目 阿根廷巨型電桿生產設備

阿根廷巨型電桿生產設備 蘇丹喀土穆電桿生產線項目

蘇丹喀土穆電桿生產線項目 馬亞西亞亞庇電桿生產線

馬亞西亞亞庇電桿生產線