產(chǎn)品介紹

使用說明

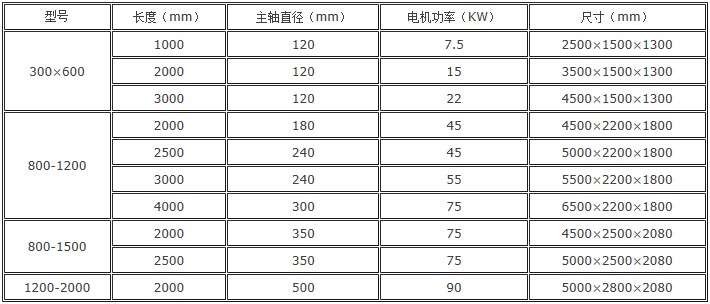

技術(shù)參數(shù)

|

GP1200-2水泥制管機制管采用干硬性混凝土,成管管壁密實,管體可承受較高的荷載強度;制管喂料時間短,成型時間短,生產(chǎn)效率高;制管過程中混凝土浪費少,無廢棄水泥漿排放因而對環(huán)境不造成污染;生產(chǎn)過程中產(chǎn)生的高頻噪音強度較低。

懸輥法制管工藝是利用輥軸與套在輥軸上的模具在摩擦力的作用下一起轉(zhuǎn)動,再利用模具轉(zhuǎn)動時產(chǎn)生的離心力,使人工投入模具內(nèi)的混凝土拌合物均勻的附著在模具內(nèi)壁上,隨著投料量的增加,混凝土管壁逐步增厚,當(dāng)該厚度超過模口時模口便離開輥軸,此時管內(nèi)壁混凝土便與旋轉(zhuǎn)的輥軸直接接觸,模具依靠輥軸與混凝土之間的摩擦力繼續(xù)旋轉(zhuǎn),同時輥軸又對管壁混凝土進(jìn)行反復(fù)輥壓,隨著混凝土厚度的增加輥軸對混凝土管壁的壓力也越大因而促使混凝土能在較短時間內(nèi)達(dá)到要求的密實度并能獲得光潔的內(nèi)表面。在成管過程中應(yīng)考慮模具旋轉(zhuǎn)纏身的離心力和模具由于投料不均造成的自身振動力的作用。該工藝整個生產(chǎn)過程包括鋼筋骨架的制作、模具性能檢測、各種原材料選擇、混凝土拌和、懸輥法制作、養(yǎng)護(hù)以及構(gòu)件的轉(zhuǎn)運等環(huán)節(jié)。 制管過程控制: 1. 鋼筋籠。鋼筋制做應(yīng)采用焊接成型的鋼筋骨架。根據(jù)要生產(chǎn)的混凝土管的直徑制做不同的胎具,通過胎具卷筋一次成型,再根據(jù)管的大小焊上足夠的定位筋以保證成型時鋼筋籠不偏位,鋼筋保護(hù)層有足夠的厚度。 2. 模具上機。首先用專用臺車將安裝好鋼筋籠的模具套入水泥制管機的輥軸內(nèi),使模具軸心線對準(zhǔn)輥軸以避免模具及鋼筋籠與輥軸及門架刮碰,待關(guān)閉門架并鎖緊后將模具輕落到輥軸上。 3. 喂料與輥壓。懸輥法制管成型是關(guān)鍵工序,無論采取何種程序必須先用料將鋼筋骨架固定,一般先做好承口,之后再到插口開始喂料,待兩端固定后鋼筋骨架不易產(chǎn)生竄動,對于小口徑薄壁管可采用一次喂?jié)M,緩慢而連續(xù)均勻的從插口端向承口端喂料,邊喂料邊輥壓成型,大口徑管則可先喂一層,喂到與鋼筋平即可,之后喂到預(yù)定高度,喂料完畢后慢速將混凝土料攤鋪平整,之后快速壓實壓平,并在內(nèi)壁撒些細(xì)砂。 4. 凈輥成型。輥壓后即需進(jìn)行凈輥成型,凈輥時間不宜過長,一般控制在1~4min,凈輥結(jié)束時應(yīng)逐漸停機,同時應(yīng)向管內(nèi)拋灑干水泥:細(xì)砂為1∶2的混合料以防止混凝土粘輥,最終停機時應(yīng)以不使模具在輥軸上晃動為宜。 |

|

保養(yǎng)手冊:

1. 水泥制管機開機前要檢查各部位螺拴是否有松動,并保證主軸軸承潤滑油充足,使懸輥喂料機在模具中心軸線上。 2. 水泥制管機每班工作前應(yīng)先空機試運轉(zhuǎn),確認(rèn)設(shè)備各部位正常工作后才可正式使用。 3. 水泥制管機開機前必須確保懸輥大架上的拉桿就位牢固,模具在主機上運轉(zhuǎn)時必須由低檔逐漸調(diào)至中速再至高速,生產(chǎn)完成后由高速逐漸減至中速再到低速直至低機。 4. 水泥制管機生產(chǎn)過程中要時刻注意運轉(zhuǎn)情況,如發(fā)現(xiàn)異常情況應(yīng)立即停機,把故障排除后才可再次生產(chǎn)。 5. 模具在水泥制管機上高速動轉(zhuǎn)時,兩側(cè)嚴(yán)禁不準(zhǔn)任何人進(jìn)入。 6. 水泥制管機控制柜應(yīng)放置在防塵、通風(fēng)的地方,如控制柜出現(xiàn)異常應(yīng)交由電工處理。 7. 每班生產(chǎn)結(jié)束時應(yīng)及時清理水泥涵管機主軸、大架、皮帶輪、電機上混凝土的殘渣。 |

|

熱門資訊 / NEWS

- 01-28· 電桿貯存運輸裝卸作業(yè)指導(dǎo)書

- 07-02· 內(nèi)蒙古水泥制品行業(yè)質(zhì)量協(xié)會

- 12-28· 高強度部分預(yù)應(yīng)力電桿的內(nèi)部

- 04-28· 鋼筋混凝土頂管的制作方法

- 08-19· 韓建河山贊比亞公司首根混凝

- 10-23· 水泥制管機生產(chǎn)涵管需注意的

1200-1800×2000水泥管成型機

1200-1800×2000水泥管成型機 500-1000×4000懸輥成型機

500-1000×4000懸輥成型機 500-1000×3000懸輥式水泥制管機

500-1000×3000懸輥式水泥制管機 300-600×2000懸輥制管機

300-600×2000懸輥制管機 馬鞍山宏泰管樁離心機改造項目

馬鞍山宏泰管樁離心機改造項目 阿根廷巨型電桿生產(chǎn)設(shè)備

阿根廷巨型電桿生產(chǎn)設(shè)備 蘇丹喀土穆電桿生產(chǎn)線項目

蘇丹喀土穆電桿生產(chǎn)線項目 馬亞西亞亞庇電桿生產(chǎn)線

馬亞西亞亞庇電桿生產(chǎn)線